SAP bietet eines der weltweit führenden ERP-Systeme, das auch in der Industrie zum Einsatz kommt. Dort sorgt ein SAP-System häufig für einen reibungslosen Ablauf. Es gibt verschiedene SAP-Module, die auch im Produktionsumfeld unterschiedliche Anwendungsbereiche abdecken. Um die Vorteile der SAP-Systeme voll auszuschöpfen, gibt es in der Praxis einige Herausforderungen zu überwinden. Wir gehen in diesem Beitrag detailliert auf diese Herausforderungen ein und stellen passende Lösungswege vor.

Inhaltsverzeichnis

- Mehrwehrt der SAP Anbindung

- Herausforderungen

- Beispielhafte Anwendungsfälle aus der Produktion

- Komplexität der alleinigen Anbindung

- Häufig eingesetzte Schnittstellen für die SAP-Anbindung

- SAP PCo (Plant Connectivity)

- Der OPC Router mit dem SAP Plug-in

- Vergleich SAP PCo und OPC Router

- SAP Implementierung im OPC Router

1. Mehrwehrt der SAP Anbindung

Durch die Anbindung eines ERP-Systems wie SAP wird es möglich, alle Geschäftsprozesse innerhalb eines Unternehmens abzubilden. Das hat den Vorteil, dass die OT- und IT-Ebene, also die Betriebs- und Geschäftswelt, konvergieren. Zusätzlich können alle im Unternehmen verfügbaren Ressourcen verwaltet werden. Eine detaillierte Ansicht spezieller Prozesse gestaltet sich unter SAP jedoch oftmals schwierig, was in der Praxis häufig den Einsatz zusätzlicher Software-Lösungen von Drittanbietern erfordert.

2. Herausforderungen

Digitalisierung

Im Rahmen der Digitalisierung herrscht ein dynamischer Wettbewerb mit stetig steigenden Anforderungen. Um in diesem Umfeld wettbewerbsfähig zu bleiben, reicht der Funktionsumfang des SAP ERP-Systems oft nicht aus, da er nur auf das Geschäft ausgerichtet ist und nicht die betrieblichen Anforderungen der Feldebene (OT) berücksichtigt.

Heterogene Systemlandschaft

Die Systemlandschaft hat sich im Laufe der Jahre stark verändert und wurde zunehmend heterogen, wodurch sich eine höhere Komplexität und ein enormer Supportaufwand ergibt. Dies hat zur Folge, dass die Integration von SAP in bestehende operative Systeme der OT-Ebene eine Herausforderung darstellt, die letztendlich eine Smart Manufacturing Initiative fördert.

Individualisierung

Insbesondere in der Fertigungsindustrie ist die Umstellung auf individualisierte Produkte für die Produktionsplanung, die Rüstzeiten und das Controlling mit großem Aufwand verbunden. Nicht nur die Umstellung auf die Produktion individueller Produkte ist komplex, sondern auch generelle kurzfristige Änderungen wie z. B. Änderungen des Liefertermins oder der Auftragsmenge. Besonders bei Änderungen der Rahmenbedingungen nach Freigabe des Fertigungsauftrags entstehen umständliche Prozesse.

Zentrale Anlaufstelle

Durch die bereits angesprochene zunehmende heterogene Systemlandschaft mangelt es oftmals an einer zentralen Stelle, an der alle wichtigen Informationen zusammenlaufen. Daten wie z.B. Bestände, Maschinenleistungen, Verbrauchs- und Qualitätsdaten müssen aus den einzelnen Systemen entnommen werden. Durch dieses Zusammentragen der Informationen ergibt sich ein großer Aufwand für Unternehmen sowie eine hohe Fehleranfälligkeit, was zu einem fehlenden Gesamtüberblick über wichtige Produktionsdaten führen kann.

IIoT-Fähigkeit

Im Zuge der Digitalisierung können durch die Vernetzung und Automatisierung der Produktion Kosten eingespart werden. Grundlegend bietet das SAP-System im Produktionsumfeld verschiedene Möglichkeiten, die Betriebsdatenerfassung zu automatisieren. Es ist bislang jedoch nicht möglich, die Daten unterschiedlicher Shop-Floor-Systeme zu konsolidieren und interaktiv zu nutzen. Das führt zu einer fehlenden IIoT-Fähigkeit in der Shop-Floor-Ebene.

Standard-MES-Funktion

SAP ist ein ERP System und daher gut für die Ressourcenplanung geeignet. Wenn es jedoch um eine Auftrags-Feinplanung geht, gibt es keine hauseigene Lösung von SAP. Es mangelt daher an fähigen Standard-MES-Funktionen. Dadurch können ohne den Einsatz von Drittanbieter-Software keine Benachrichtigungen wie z. B. Fehlermeldungen empfangen werden. Aufgrund der voranschreitenden Digitalisierung, dem zunehmenden Wettbewerbsdruck, der wachsenden Anforderungen an die Produktion sowie der steigenden Bedeutung von Industrie 4.0 ist jedoch die Flexibilität, Nachverfolgbarkeit und Transparenz in der Fertigung von zentralem Wert.

3. Beispielhafte Anwendungsfälle aus der Produktion

SAP-Anwendung im Produktionsablauf per RFC

Im Produktionsablauf müssen Automatisierungsgeräte an vielen Stellen die Lenkung des Produkts übernehmen. Kriterien dafür sind Freigaben, Qualität, Lagerkapazitäten, Linienbelegungen, etc. Um diese Lenkungsentscheidungen treffen zu können, muss das jeweilige Automatisierungsgerät die Informationen von dem System abfragen, das über alle Daten verfügt. Oft ist das SAP-System dafür das führende System. In der OT-Ebene ist die Verwendung von OPC Standards für den Datenaustausch zwischen Softwareanwendungen und sogar Hardware allgemein akzeptiert, und die meisten OT-Systeme verfügen über eine OPC Schnittstelle. Durch den Einsatz einer Softwarelösung eines Drittanbieters, die einen OPC Client und SAP-Konnektivität bietet, ist es möglich, die Produktionsdaten von einem OPC Server mit SAP zu verbinden. Eine speicherprogrammierbare Steuerung kann dadurch einen synchronen RFC Funktionsaufruf in SAP auslösen, dabei die Eingabewerte übergeben und erhält als Rückgabe die Anweisung für den Lenkungsvorgang. Für den Produktionsprozess ist die Durchführung als synchroner RFC Aufruf wichtig, da das Ergebnis sofort zur Verfügung steht und der Lenkungsvorgang ausgeführt werden kann.

SAP-Anwendung in der Produktionsrückmeldung per IDoc

In der Produktion fallen viele Daten an, die im SAP-System benötigt werden, um die Produktionsplanung durchzuführen. Produktionsmeldungen sind u. a. Daten über fertige Ware, Rohstoff-, Verpackungs- und Hilfsmittelverbräuche oder auch Maschinenlaufzeiten und Zustände. Über diese Daten können Rohstoffbeschaffungen kalkuliert, Lagerbestände aktualisiert und Maschinenwartungen geplant werden. Ein automatisches Senden der Daten von der Maschine an das SAP-System spart Zeit, vermeidet manuelle Dateneingabe und sorgt für genauere und aktuellere Daten. Anstatt einer synchronen Übergabe per RFC Funktion können solche Meldungen sehr gut als IDoc an SAP gesendet werden. Ein IDoc ist ein Nachrichtenpaket, das asynchron verarbeitet wird. Der Produktionsprozess ist also nicht von der Verarbeitung der Daten abhängig. Im SAP werden die IDocs dann in einer Queue gepuffert und abgearbeitet.

4. Komplexität der alleinigen Anbindung

Die Maschinen aus der Produktion sind oft nicht in der Lage, direkt mit dem SAP-System zu kommunizieren. Das liegt daran, dass es keine gemeinsamen Protokolle für eine Kommunikation gibt. Das bedeutet konkret, dass die Maschinen und das SAP-System keine gemeinsame Sprache sprechen, wie z.B. OPC, das in der Produktion sehr weit verbreitet ist.

Bei SAP handelt es sich um eine große und leistungsstarke, aber auch komplexe Anwendung, die für die Geschäfts- und ERP-Anforderungen vieler Branchen entwickelt wurde. Die Anpassung an einzelne und individuelle Kundenanforderung stellt dabei jedoch eine große Herausforderung dar. Wie bei jeder großen Anwendung ist hierfür ein Ökosystem von Drittanbietern erforderlich. In einigen Fällen kann dies zu komplexen Prozessen bei der Anpassung an spezielle Anforderungen führen. Das ist stets abhängig davon, ob die Drittanbieter-Lösungen den richtigen Fokus daraufgelegt haben, SAP-zertifizierte Verbindungen zu nutzen und Probleme zu lösen, ohne durch unnötige Komplexität weitere Probleme zu schaffen.

5. Häufig eingesetzte Schnittstellen für die SAP-Anbindung

Die SAP-Standardschnittstellen bieten zahlreiche Möglichkeiten, externe Systeme an SAP anzubinden und Daten auszutauschen. Folgende SAP-Schnittstellen stehen dabei zur Verfügung:

6. SAP PCo (Plant Connectivity)

Mit SAP PCo bietet SAP eine Softwarekomponente, die den Datenaustausch zwischen einem SAP-System und branchenspezifischen Standarddatenquellen unterschiedlicher Hersteller, wie z. B. Prozessleitsystemen, Plant Historian-Systemen oder SPC-Systemen ermöglicht.

Mit PCo können Datenpunkte (Tags) und Ereignisse automatisch oder auf Anforderung aus den angeschlossenen Quellsystemen in der Produktion empfangen und diese an die angeschlossenen SAP-Systeme weitergeben werden. Weiterhin können über PCo OPC UA-Methodenaufrufe abgesetzt, entgegengenommen, verarbeitet und somit auch komplexe Koordinierungsaufgaben im Umfeld von Maschinensteuerungen (SPS) abgebildet werden. Der PCo Web-Server erweitert diese Möglichkeiten und erlaubt die Bereitstellung von selbst-definierten Methoden, die als Web-Service-Operationen aufgerufen werden können.

7. Der OPC Router mit dem SAP Plug-in

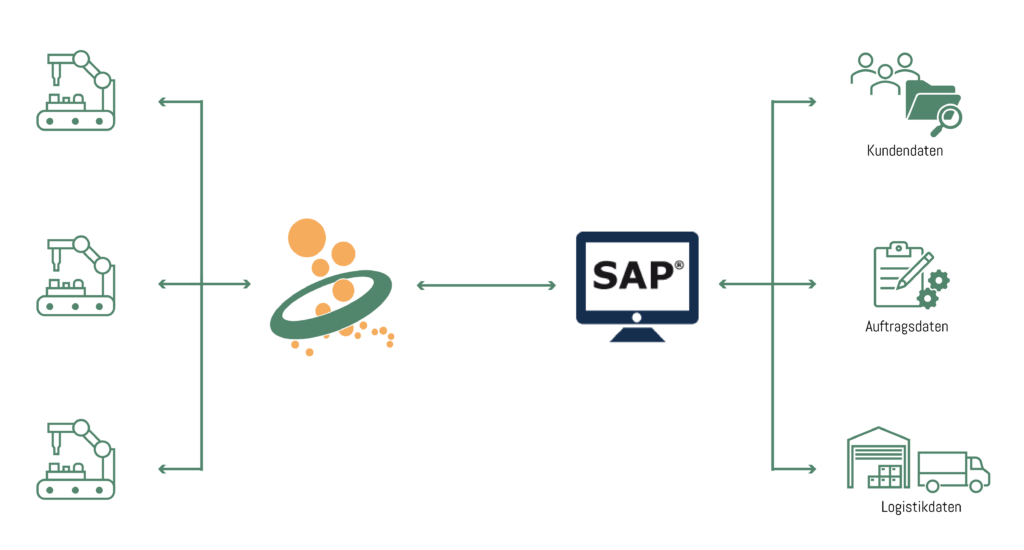

Der OPC Router ist eine Software-Lösung, die Ihre Maschinen und Systeme miteinander vernetzt. Auch die SAP-Systeme können einfach mit dem OPC Router verbunden werden. Durch die Konnektivität zwischen Anlagen, Geräten und Systemen können Abläufe automatisiert und Prozesse optimiert werden. Diese intelligente Vernetzung von Prozessen und Maschinen bietet die Grundlage für Industrie 4.0. Der OPC Router ist eine klassische Middleware und lässt sich leicht, schnell und ohne Expertenwissen oder Programmierkenntnisse in bestehende Automatisierungs- und Produktionsumgebungen integrieren.

Da sich alle verfügbaren SAP-Systeme mit dem OPC Router verbinden lassen, ergeben sich vielseitige Einsatzmöglichkeiten. Durch die Anbindung an den OPC Router wird die Weitergabe von produktionsrelevanten Daten bis zur SPS oder anderen vernetzten Geräten in der Produktion ermöglicht. Prozesse werden automatisiert, wodurch manuelle Eingriffe auf ein Minimum reduziert werden. Dies führt nicht nur zu einer Beschleunigung der Unternehmens- und Produktionsprozesse, sondern zusätzlich auch zur Vermeidung von Fehlern. Der OPC Router ist fähig alle SAP-Schnittstellen, die bereits aufgezeigt wurden (RFC, BAPI, IDoc, REST, SOAP und SAP HANA) zu bedienen. Die Systemintegration mit dem OPC Router erfolgt zudem mit wenig Aufwand, wodurch skalierbare Projekte entstehen. Die Migration von neuen Schnittstellen wie z. B. SAP HANA kann einfach und ohne große Zeitinvestition umgesetzt werden.

8. Vergleich SAP PCo und OPC Router

Der OPC Router ist durch seine Anbindungsvielfalt in der Lage, wesentlich mehr Systeme anzubinden als die hauseigene Lösung SAP PCo, wodurch eine höhere Skalierbarkeit und Performanz erreicht werden kann. Gerade bei komplexeren Systemen können die Workflows nur begrenzt bei SAP PCo dargestellt werden, wohingegen der OPC Router fähig ist, diese korrekt darzustellen. Zusätzlich kann sich der OPC Router durch seine Flexibilität an SAP-Prozesse anpassen um eine transparente Kommunikation in der Produktion zu erreichen.

9. SAP Implementierung im OPC Router

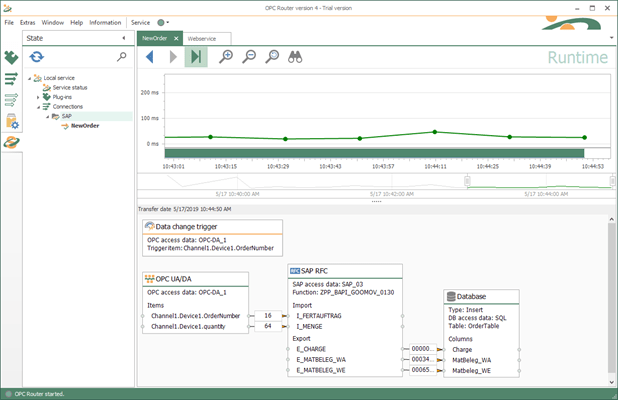

Im OPC Router werden zwei Systeme für den Datentransfer hinterlegt: Quell- und Zielsystem. Eines davon ist das SAP-System und beispielsweise ein OPC UA Server als weiteres System. Im OPC Router wird mit einer grafischen Oberfläche gearbeitet. Sobald die beiden Systeme konfiguriert wurden, können die dementsprechenden Objekte ausgewählt und einfach per Drag & Drop in die Oberfläche gezogen werden. Diese Objekte können dann mit den zu Beginn konfigurierten Systemen definiert werden. Zusätzlich müssen spezielle Einstellungen und die Konfiguration der Parameter vorgenommen werden. Sobald dies geschehen ist, können die einzelnen Objekte mit grafischen Pfeilen verbunden werden. Daraufhin kann die Verbindung aktiviert und im Live-Monitoring überwacht werden. Für diesen Prozess sind keine Programmierkenntnisse nötig. Für eine detaillierte Beschreibung finden Sie hier unser Video-Tutorial dazu.

Im Screenshot ist die grafische Benutzeroberfläche des OPC Routers mit einer eingerichteten SAP-Verbindung dargestellt. Zu sehen ist, wie Auftragsnummern und Stückzahlen von einer OPC-Datenquelle in die entsprechenden SAP-Variablen geschrieben werden. Anschließend werden Informationen zur Charge, zum Warenausgang (Rohmaterial) und Wareneingang (fertige Produkte) von SAP an eine Datenbank weitergeleitet. Als Trigger für den Start des Datentransfers ist die Änderung der Auftragsnummer definiert.

Weitere Informationen

Sie wollen sich weitergehend über die einzelnen Standardschnittstellen von SAP informieren? Zu diesem Zwecke haben wir Ihnen auf unsere Seite alles zu diesem Thema bereitgestellt. Hier können Sie alle Details nachlesen.

Mit dem Plug-in des OPC Routers für SAP Systeme können Sie diese einfach und effizient mit Ihrer Systemumgebung koppeln. Dadurch können Sie Datentransfers zwischen SAP und Maschinen transparent machen. Schauen Sie, wie dieses Plug-in Ihr Industrie 4.0 Projekt voranbringen kann.

Sie wollen mehr über den OPC Router erfahren? Schauen Sie sich dazu unsere umfangreiche Seite über alle Details des OPC Routers an und wie dieser Ihr Projekt voranbringen kann.

Weitere interessante Artikel zu den Themen Industrie 4.0, Cloud, Technik, Alarmierung und praktische Anwendungsbeispiele sowie Case Studies finden Sie in unserer Knowledge Base.