Vernetztes Produktionsmanagement verhindert Datenredundanzen und digitale Brüche

Medienbrüche beseitigen:

Das ist der Kerngedanke von Industrie 4.0 (Was ist Industrie 4.0?), um alle Informationslücken in einem Unternehmen zu schließen. Denn sie verhindern die vollständige Ausnutzung des vorhandenen Fertigungspotenzials. In der Produktion sind es vor allem fünf Bereiche, die von digitalen Brüchen betroffen sind: Sie verlangsamen Produktionsprozesse, erhöhen die Fehleranfälligkeit und den Arbeitsaufwand.

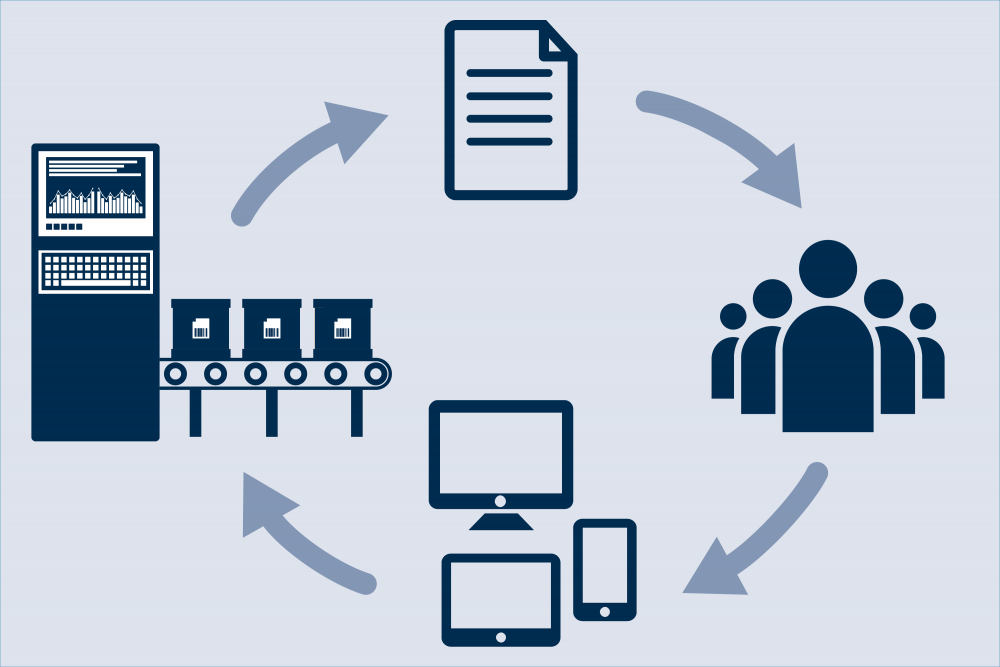

Werden diese fünf Informationslücken in der Produktion beseitigt, indem man die Medienbrüche schließt, nutzt man die Vorzüge vernetzter Informationstechnik (IT) zusammen mit digital vernetzter operativer Technik (OT) auf die bestmögliche Weise aus. Vernetzte Produktion muss nicht schwierig sein, wenn die Produktion einen gemeinsamen Kommunikationsstandard nutzt, über den alle vernetzten Systeme, Maschinen und Geräte nahtlos miteinander kommunizieren.

1. Kritischer Medienbruch: Manuelle Aufzeichnung von Prozesswerten

Wenn die Produktion nicht durchgängig digital integriert ist, bedeutet dies, dass man keine lückenlos vernetzte Systemumgebung hat. Der Nachteil: Prozesswerte und Ergebnisse einzelner Maschinen stehen dem Unternehmen nicht über alle Produktionsebenen hinweg zur Verfügung. In den Fertigungshallen stehen einzelne Maschinen, die oftmals als Insellösungen in der Produktion genutzt werden. Die Maschinen arbeiten zwar – im Rahmen ihrer technischen Möglichkeiten – im Produktionsablauf gut, aber die Daten, die in der Maschine anfallen, lassen sich nicht über ein Interface aus der Maschine herausholen und sind somit nicht nahtlos anderweitig zu nutzen. Wichtige Prozesswerte und Ergebnisse müssen manuell aufgezeichnet und an anderer Stelle wieder eingegeben werden. Dafür müssen Mitarbeiter Daten aus dem Display der Maschine ablesen und in Listen eintragen. Diese Arbeitsweise ist bis heute in vielen Produktionsumgebungen anzutreffen und sorgt für störanfällige Arbeitsprozesse. Der Workflow ist nicht flüssig, sondern stockt. Fehler beim Übertragen der Daten geschehen dabei regelmäßig. Insgesamt sind Abläufe verlangsamt und fehleranfällig.

Anders verhält es sich, wenn man den Medienbruch in der Produktion direkt an der Maschine beseitigt hat: Auf Maschinen- und Produktionsdaten ist Verlass. Prozesswerte und Ergebnisse aus der Produktion erreichen zuverlässig die gewünschten Zielsysteme, weil beim vernetzten Datentransfer keine Übertragungsfehler mehr geschehen können, sofern regelkonforme Vernetzung das Auftreten von Datenredundanzen verhindert. Der zentrale Zugriff auf solide Informationen befähigt sowohl Mitarbeiter als auch Manager, nah am Geschehen zu sein. Zeitnah kann man an wichtige Prozesswerte und benötigte wichtige Daten herankommen; und somit zum richtigen Zeitpunkt gezielt in Produktionsprozesse eingreifen. Der vernetzte Datenverkehr sorgt dafür, dass Störungsmeldungen und Informationen – wie zum Energieverbrauch und zu Produktionszeiten – ebenso übermittelt werden können wie Informationen zur Fertigungshistorie eines Produktes.

Industrie 4.0-Interoperabilität ermöglicht die zentrale Vernetzung Ihrer Prozesswerte und Ergebnisse durch Open Platform Communications via OPC UA Protokoll. Damit Ihre Daten in der gesamten Produktion schnell, zuverlässig und fehlerfrei übermittelt werden – mit Anbindung an SPSen und andere Systeme. Ab sofort können Sie Ihre manuell geführten Prozesswertlisten streichen. Die Daten machen sich durch Industrie 4-0-Vernetzung fast wie von selbst auf den Weg an Ihren Zielort – mit dem OPC Router von inray.

Stellen Sie die Verbindung her: Binden Sie Ihre Maschinen in eine ganzheitliche Produktionsumgebung mit dem OPC UA-Plugin von inray ein – für zuverlässige Interoperabilität zwischen Ihren Maschinen und anderen Systemen bei vollem Zugriff auf Automatisierungskomponenten.

2. Kritischer Medienbruch: Wichtige Produktionsdaten ohne Datenbankanbindung

Wenn Maschinendaten in Excel-Listen verarbeitet werden, benutzt man Excel als nicht vernetzte „Datenbank“ und folglich als Lückenbüßer für einen Medienbruch. Excel lässt sich zwar als vielseitige und nützliche Insellösung für Maschinendaten verwenden, aber kann nie das leisten, was eine gute Datenbank leisten kann. Der Nachteil: Es gibt keine Industrie 4.0-Vernetzung für die in Excel gespeicherten Daten. Die Excel-Dateien agieren zwar als mächtige, separate und digitale Informationsträger von Produktionsdaten. Das reicht jedoch nicht aus, weil Excel-Listen nur teilweise bei der Informationsverarbeitung helfen, aber für das jederzeit auf dem neuesten Stand befindliche Informationsmanagement und die Informationsverbreitung nicht gut geeignet sind. Auch die Datenpflege kann nicht absolut zuverlässig in Excel gemacht werden. Als Datenbank ist Excel deshalb nicht geeignet, weil es für diese Aufgabe nicht entwickelt wurde und nicht Industrie 4.0-fähig ist. Auch kann es sich nicht ohne Middelware mit IoT-Systemen koppeln. Obwohl man Excel auf vielfältige Weise einsetzen kann, ist es einem dynamischen Datenmanagement weit unterlegen. Daten aus den jeweiligen Maschinen abzulesen, sie in Listen einzutragen und diese dann wieder in Excel-Listen zu übertragen, um mit den Daten arbeiten zu können, verdoppelt den Arbeitsaufwand nicht nur, sondern vervielfacht ihn.

Anders verhält es sich, wenn man den Medienbruch bei der Verwaltung der Maschinendaten löst, indem man die Daten, die in der Maschine verfügbar sind, direkt an eine Datenbank schickt. Maschinendaten lassen sich direkt an eine Datenbank versenden, wenn man auf das richtige Protokoll für die Datenkommunikation setzt und eine leistungsfähige Middleware für den 24/7-Datenverkehr verwendet. Datenbanken wie MS SQL,MySQL und Oracle bieten vielfältige Möglichkeiten zur Daten-Speicherung. Verbindet man die Maschinen in der Produktion mit diesen leistungsstarken Datenbanken, vervielfacht sich die Verwertbarkeit der Daten, weil ihr Potenzial, über die von den Datenbanken verfügbaren Data Services, voll ausgeschöpft werden kann.

Wer aus unternehmerischen Gründen auf Excel-Listen für die Bearbeitung von Teilaufgaben in der Verwaltung nicht verzichten kann, kann in Zukunft die Daten aus der Datenbank abrufen, anstatt sie manuell an der Maschine abzulesen, in Listen einzutragen, dann in Excel zu übertragen und dann mühsam in Handarbeit aktuell zu halten.

Industrie 4.0-Interoperabilität ermöglicht die sichere und vielseitige Verwaltung Ihrer Maschinen- und Produktionsdaten. Damit Ihre Maschinendaten schnell in Ihre Datenbank gelangen – mit dem OPC Router von inray.

Stellen Sie die Verbindung her: Schicken Sie ihre Daten aus der Produktion direkt an Ihre Datenbank, wie z.B. an MySQL, ODBC, Oracle oder SQLite. Mit dem OPC Router können Sie startklar für OPC UA Data Access Automation werden – mit der graphischen Bedienoberfläche des OPC Routers, der die Arbeit an den Datenverbindungen schnell, übersichtlich und transparent macht.

3. Kritischer Medienbruch: Mit Zettelwirtschaft und ERP-System hantieren

Wenn Zettel zum wichtigen Informationsträger in der Produktion werden, ist das Chaos vorprogrammiert. Besonders unsinnig ist es, wenn diese Zettel zur Dateneingabe in ein ERP-System genutzt werden. Der Nachteil: Man transferiert Daten zeitaufwendig manuell. Dabei könnte man die Daten mithilfe von Middleware direkt ins ERP-System einspeisen. Solche Zettel können außerdem auf dem Weg aus der Produktion in die Verwaltungsgebäude verloren gehen, sind eventuell nicht anständig ausgefüllt und können somit auch zu groben Fehlinformationen im ERP-System führen. Ein falsches Datum, ein falscher Wert, ein verwechselter Auftrag – und schon steht alles Kopf. Der Medienbruch zwischen der Fertigung und der Verwaltung, in der das Unternehmens- und Produktionsmanagement sitzt, ist besonders heikel, weil die Mitarbeiter im Büro keine Möglichkeit haben, Arbeitsabläufe in der Produktion zu verfolgen und zu prüfen. Sie müssen immer zum Telefon greifen, viele E-Mails schreiben oder in die Produktionshallen gehen, um über die Vorgänge in der Produktion informiert zu bleiben. Womöglich werden dadurch Entscheidungsprozesse verzögert oder Problemstellungen werden der Produktionsleitung zu spät angezeigt. Die Möglichkeit, Optimierungsmöglichkeiten frühzeitig zu erkennen und zeitnah umzusetzen, ist meist auch nicht gegeben. Manchmal bleiben sie sogar völlig unentdeckt.

Anders verhält es sich, wenn der Medienbruch mit der Beseitigung der Zettelwirtschaft geschlossen wird, indem Maschinen- und Fertigungsdaten sowie diverse Meldungen, die wichtig für die Sicherung der Produktivität und der Qualität sind, ohne Umwege im ERP-System landen. In vielen Fällen besteht das Datennetz einer Firma aus mehreren Subnetzen, die miteinander kommunizieren sollten, um durchgängig Industrie 4.0-fähig zu sein. SAP agiert als Managementplattform aller Subnetze, damit Ihr Datenmanagement übersichtlich wird und jegliche Zettelwirtschaft eliminiert werden kann. Das ideale Szenario: Informationen werden von überall ins ERP eingespeist und sind von überall abrufbar. Wenn man dieses Ziel erreicht hat, hat man ein End-to-End Data Management (E2E) im Unternehmen etabliert, das die Vielfalt der im ganzen Unternehmen anfallenden Daten agil und umfassend nutzen kann. Ganz praktisch wird es mit dem OPC Router: Daten sind zeitnah verfügbar, lassen sich im firmeneigenen Netzwerk im laufenden Prozess verifizieren sowie validieren und können mit Freigabeprozessen belegt werden, um das Risiko auf ein absolutes Minimum zu reduzieren. Die Datenübergabe aus Datenbanken verwendet vorverarbeitete Prozessdaten. Datenablage in Datenbanken sind z.B. für Aufträge oder Rezepturen möglich.

Industrie 4.0-Interoperabilität ermöglicht die unternehmensweite Verfügbarkeit Ihrer Maschinen- und Produktionsdaten. Damit Ihre Daten aus der Produktion direkt ins ERP-System eingespeist werden. Ohne Umwege und ohne zeitliche Verzögerungen – mit dem OPC Router von inray.

Stellen sie die Verbindung her: Werden Sie Ihre Zettelwirtschaft los. Schicken Sie Daten direkt an Ihr SAP ERP-System.

Für den OPC Router steht Ihnen das Plug-in für SAP Systeme zur Verfügung.

4. Kritischer Medienbruch: Manuelle Dateneingabe an den Etikettierer mit Daten aus dem ERP-System

Wenn Etikettierer gar nicht oder nur teilweise auf Informationen aus dem ERP-System zugreifen können, wird die Auszeichnung von Etiketten zu einem äußerst risikobehafteten Arbeitsprozess. Und das an einer wichtigen Nahtstelle im Unternehmen. Der Nachteil: Die Daten sind eventuell fehlerhaft. Das führt zu Mehraufwand, weil Daten geprüft werden müssen, da auf sie nicht hundertprozentig Verlass ist. Leider werden die benötigten Daten oftmals in unterschiedlichen Systemen vorgehalten. D.h., dass Daten aus diversen Systemen nicht in einer gemeinsamen Informationsplattform zusammenlaufen bzw. nicht als ein spezifisches Datentelegramm vorgehalten werden und somit auch nicht ganzheitlich geprüft werden können. Der erhöhte Klärungsbedarf kann mehrere Abteilungen mit einbeziehen, da Kunden- und Auftragsdaten sowie Daten aus der Fertigung und zum Versand zusammenkommen müssen, um Etiketten oder Verpackungen über Labelingmaschinen korrekt auszeichnen zu können. Im schlimmsten Falle führt das zu erhöhten Kosten sowie zu mehr Ausschussware, weil Produkte oder Versandstücke falsch etikettiert wurden.

Anders verhält es sich, wenn der Medienbruch mit der direkten Anbindung an das SAP ERP-System geschlossen wird. Daten werden direkt am Etikettierer oder Labelingsystem verfügbar. Sobald eine leistungsfähige Middleware für die Vernetzung der Daten sorgt, können Datenpakete als Datentelegramme an den Drucker, Etikettierer oder an das Labelingsystem übertragen werden. Im Detail bedeutet dies, dass benötigte Produktionsdaten an fest definierte Felder in den Druckern zu im Drucker vorhandene Layouts gesendet werden. Wichtige Daten, die für die Auszeichnung von Etiketten, aber auch von Verpackungen und Versanddokumenten benötigt werden, sind z.B. Artikel- und Chargennummern und Mengen. Die Bedruckung mit MHD und Chargennummern sowie von NVEs sind üblich. Die Nummer der Versandeinheit (NVE) wird als 18-stelliger Code dargestellt und wird international als Serial Shipping Container Code (SSCC) bezeichnet. Häufig wird dieser auch als Barcode auf Etiketten gedruckt. SSCC bzw. NVE ermöglicht, Sendungen vom Versender zum Empfänger zu verfolgen. All diese Daten werden benötigt, damit Produkte rechtskonform ausgezeichnet sind und die Ware mit Sicherheit beim richtigen Empfänger landet.

Industrie 4.0-Interoperabilität sieht die Einbindung aller Drucker in die Industrie 4.0-Infrastruktur vor. Damit Ihre SAP-Daten im richtigen Datenformat, Layout und auf dem richtigen Etikett ausgedruckt werden können – mit dem OPC Router von inray.

Stellen Sie die Verbindung her: Sorgen Sie für den direkten Datentransfer an Ihr Labelingsystem. So kommt ihr Datentransfer am Etikettierer in Schwung. Für den OPC Router stehen Ihnen dafür die Plug-ins für Zebra-Drucker, Domino Etikettierer, Wolke Drucker, MS Windows Drucker und Generische Drucker (TCP/IP) zur Verfügung.

5. Kritischer Medienbruch: Manuelle SPS-Parametrierung mit Datenausdruck aus dem ERP-System

Nichts ist in der automatisierten Produktion schlimmer als Medienbrüche, die SPS-Parametrierung (Rezepte, Auftragsdaten) zu einer manuell ausführbaren Tätigkeit inmitten hochentwickelter Automationstechnik macht. Das muss nicht sein. Wollen Sie wirklich diverse SPS Parameter einzeln anpassen, indem Sie die Daten von einem Ausdruck aus dem ERP-System ablesen und dann die Eingaben dementsprechend machen? Wollen Sie wirklich Ihr ERP-System losgelöst von der Produktion verwenden? Der Nachteil: Arbeitsabläufe werden mühsam, weil die Parametrierung zu einer zeitintensiven Angelegenheit wird. Und das, obwohl moderne Maschinen, die um oder nach der Jahrtausendwende entwickelt wurden, über intelligente CNC oder SPS Technologien verfügen, die nur darauf warten, in einem intelligenten Kommunikationsnetzwerk vernetzt zu werden, wie z.B. mit einer Verbindung zum S7 Protokoll von Siemens.

Anders verhält es sich, wenn der Medienbruch durch die direkte Verbindung zwischen ERP/MES und SPS geschlossen wird. Das ERP-System sendet Parameter und andere Einstellungsvorgaben direkt an die SPS-Systeme einer Maschine. Eine einfache visuelle Kopplung auf der visuellen Bedienoberfläche des OPC Routers sorgt für Übersicht und leichtes Management aller SPSen. Ganz ohne Transferlimits wird automatisierte SPS-Parametrierung möglich. Die Maschine kann vollautomatisch parametriert werden, was auch die Bediener-Interaktion reduziert oder sogar unnötig macht. Auch andere wichtige Änderungen können schnell über das ERP/MES-System veranlasst werden, womit eine direkte Einflussnahme auf die Maschine in der Produktionshalle möglich ist. Der Grad der Einflussnahme kann sich ausschließlich auf den Datenaustausch beziehen oder auch Freigaben und Umrüstaufträge als Datenpakete verarbeiten. Je nachdem, was im Einzelfall in einem Unternehmen gewollt und technisch möglich ist – im spezifischen Industrie 4.0-Verbund zwischen Systemen und Maschinen. Ganz praktisch wird das, wenn Fertigungsaufträge oder Rezepturen direkt an die SPS verschickt werden können oder wenn Auftragsfreigaben bis an die SPS durchgereicht werden können.

Industrie 4.0-Interoperabilität ermöglicht Steuerungsautomation durch Anbindung ans ERP-System. Damit Parametrierungsdaten automatisch aus dem ERP-System für die SPS-Parametrierung verfügbar sind. Für flexible und schnelle Maschinensteuerung – mit dem OPC Router von inray.

Stellen sie die Verbindung her: Machen Sie das Meiste aus Ihren SPSen. Nehmen Sie Ihre Maschinensteuerungen schon im ERP-System in die Hand. Sorgen Sie für den direkten Datentransfer zwischen ERP-System und SPSen. Für den OPC Router steht Ihnen das Plug-in für SAP Systeme zur Verfügung, das nicht nur Ihre SPSen vernetzt, sondern über eine hohe Funktionalität verfügt.

Weitere Informationen zum Thema:

Informationen zu weiteren Plug-ins finden Sie hier: OPC Router – Plug-ins

Realisieren Sie Industrie 4.0 und ihre OPC-Vernetzung mit dem leistungsstarken Kepware OPC UA Server: https://www.kepware-opcserver.de/

Testen Sie jetzt den OPC Router!

Erhalten Sie den Link zum aktuellen OPC Router und verpassen Sie keine der Produkt-Neuerungen.